在光伏产业中,晶硅电池以其高效、稳定的性能占据了重要地位。然而,随着技术的不断进步和市场竞争的加剧,对晶硅电池的质量要求也越来越高。其中,隐裂问题作为影响晶硅电池性能的关键因素之一,越来越受到业界的关注。

晶硅电池的结构复杂而精细,其中表面的主栅线及垂直于主栅线的细栅线起着至关重要的作用。它们不仅负责搜集电池片产生的电流,还要确保电流能够顺利导出,为整个光伏系统提供稳定的电力输出。然而,当电池片出现隐裂时,这一平衡将被打破。

隐裂,作为晶硅电池中一种常见的缺陷,其产生原因多种多样,包括材料应力、温度变化、机械外力等。其中,平行于主栅线的隐裂(第4类)对电池片功能的影响最为显著。这是因为当隐裂导致细栅线断裂时,细栅线将无法将收集的电流输送到主栅线,从而导致电池片部分甚至全部失效。据研究结果显示,高达50%的失效片正是由于平行于主栅线的隐裂所致。

除了平行于主栅线的隐裂外,45°倾斜裂纹(第3类)也会对电池片效率造成一定影响。但相较于平行于主栅线的隐裂,其效率损失仅为前者的1/4。而垂直于主栅线的裂纹(第5类)由于几乎不影响细栅线,因此造成电池片失效的面积几乎为零。

为了有效应对隐裂问题,对晶硅电池进行全面的质量检测显得尤为重要。首先,通过高精度的图像识别技术,可以迅速发现电池片表面的隐裂缺陷,并对其进行分类和评估。对于平行于主栅线的隐裂,由于其对电池片功能的影响最大,应作为重点检测对象。同时,对于45°倾斜裂纹和垂直于主栅线的裂纹,也应给予足够的关注,以确保电池片的整体性能。

在检测过程中,还需注意区分不同类型的隐裂对电池片性能的影响程度。对于平行于主栅线的隐裂,由于其可能导致电池片部分甚至全部失效,因此需要采取更为严格的检测标准。而对于其他类型的隐裂,则可根据其对电池片性能的影响程度进行适当放宽。

此外,为了进一步提高晶硅电池的质量和性能,还需要从源头抓起,加强材料选择和工艺控制。通过优化材料配方和工艺参数,降低材料应力和温度变化对电池片的影响,从而减少隐裂的产生。同时,在生产过程中加强质量监控和检测,确保每一片电池片都符合质量要求。

值得注意的是,虽然隐裂问题对晶硅电池性能有一定影响,但并不意味着所有隐裂都会导致电池片失效。根据研究结果显示,当组件中某单个电池片的失效面积在8%以内时,对组件的功率影响不大。同时,组件中2/3的斜条纹对组件的功率稳定也没有影响。因此,在面对隐裂问题时,我们不必过于恐慌或过度反应。通过科学的检测方法和合理的处理策略,我们可以有效控制隐裂对晶硅电池性能的影响,确保光伏系统的稳定运行和高效发电。

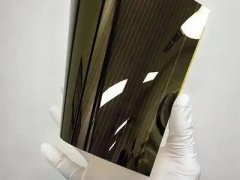

与晶硅电池相比,薄膜电池在抗隐裂方面表现出较好的性能。这主要得益于其表面整体覆盖了一层透明导电膜,使得电流能够均匀分布并顺利导出。因此,在特定应用场景下,薄膜电池可能成为一种更为可靠的选择。

综上所述,隐裂问题作为影响晶硅电池性能的关键因素之一,需要引起我们的高度重视。通过科学的检测方法和合理的处理策略,我们可以有效控制隐裂对晶硅电池性能的影响,确保光伏系统的稳定运行和高效发电。同时,我们也需要不断探索新的技术和方法,以提高晶硅电池的质量和性能,推动光伏产业的持续发展和进步。