在绿色能源日益成为全球发展焦点的今天,太阳能电池板作为太阳能转换为电能的关键设备,其性能与稳定性直接关系到能源转换效率与长期运行成本。然而,一个不易察觉却潜藏威胁的问题——隐裂,正悄然影响着太阳能电池板的使用寿命与效能。隐裂,这一细微却致命的裂缝,如同隐藏在阳光下的阴影,不仅难以用肉眼捕捉,更可能在机械振动或环境压力的作用下逐渐扩大,最终引发电池板的整体失效,对光伏发电系统的稳定性和经济效益构成重大挑战。

隐裂:成因与影响的多维度解析

隐裂的形成,往往不是孤立事件,而是多重因素交织作用的产物。从生产源头追溯,光伏组件在经历电池片分选、精密串焊、复杂叠层、严格EL测试、高压层压、细致清装、全面组件测试直至精心包装的过程中,任何环节的疏忽或不当操作都可能埋下隐裂的隐患。尤其是层压前后的电致发光(EL)测试,作为质量控制的关键一环,虽能有效识别并剔除部分缺陷产品,但受限于测试条件与精度,难以完全杜绝隐裂问题。

更为严峻的是,统计数据显示,多数隐裂问题实则发生在组件的转运与安装阶段。这一过程中,由于搬运方式不当、安装力度控制不佳、或是环境因素(如极端温差、风力作用)的叠加影响,极易造成组件内部应力集中,从而诱发或加剧隐裂现象。这不仅考验着生产企业的质量控制体系,也对运输与安装团队的专业技能提出了更高要求。

电致成像:隐裂检测的科技之光

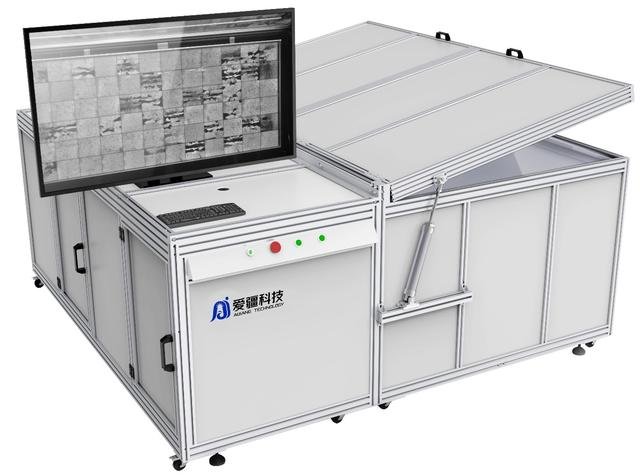

面对隐裂这一难题,科技的力量显得尤为重要。电致成像(Electroluminescence, EL)技术,作为当前最为先进的隐裂检测技术之一,正以其独特的优势在光伏行业崭露头角。该技术基于半导体PN结在特定电压激励下产生的电致发光现象,通过精密的CCD相机捕捉这些微弱光线,并借助先进的图像处理算法,将光信号转化为直观可读的图像信息。

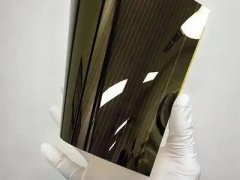

在EL图像中,健康的光伏电池板会呈现出均匀而明亮的光斑,而一旦出现隐裂或其他缺陷,这些区域的光斑将变得暗淡甚至完全消失,形成鲜明的对比。这种非接触、无损的检测方式,不仅能够精准定位隐裂位置,还能评估其严重程度,为后续的修复或更换提供科学依据。

便携式EL检测仪:现场检测的新利器

为了进一步提升检测效率与灵活性,便携式EL检测仪应运而生。这款集高科技与便携性于一身的设备,彻底改变了传统检测模式的局限。它小巧轻便,易于携带至各类现场环境,无论是生产车间的即时抽检,还是户外光伏电站的日常巡检,都能轻松应对。无需拆卸组件,只需简单安装即可进行快速扫描,大大缩短了检测周期,降低了检测成本,同时也避免了因拆卸可能带来的二次损伤风险。

隐裂防控:全方位策略与未来展望

面对隐裂问题的持续挑战,光伏行业需采取全方位、多层次的防控策略。一方面,从源头抓起,加强生产过程中的质量控制,优化生产工艺,提升设备精度,减少生产环节中的隐裂风险。另一方面,强化运输与安装环节的规范化操作培训,提高从业人员的专业素养与责任心,确保组件在转运与安装过程中的安全稳定。

此外,随着技术的不断进步与创新,未来EL检测技术有望更加智能化、自动化,实现远程监控与实时预警,为光伏电站的运维管理提供更加便捷高效的解决方案。同时,结合大数据分析与人工智能算法,对隐裂问题进行深度挖掘与预测,为光伏行业的可持续发展保驾护航。

总之,隐裂虽微,却不容小觑。通过电致成像等先进检测技术的应用与推广,结合全方位、精细化的防控策略,我们有信心将隐裂问题的影响降至最低,推动光伏行业向着更加安全、高效、可持续的方向发展。