在光伏产业的蓬勃发展中,太阳电池作为光伏组件的核心部件,其质量稳定性和可靠性直接关系到整个光伏系统的性能和寿命。制绒作为太阳电池生产流程中的首道工序,对于提升硅片的光吸收效率和最终电池性能至关重要。然而,制绒过程中常出现的白斑及脏污问题,成为了制约电池生产效率与质量的瓶颈。本文将深入探讨单晶硅片在制绒后出现的白斑及脏污现象,通过科学的测试与分析,揭示异常现象的根本原因,并提出相应的改善策略。

单晶硅片制绒技术原理

单晶硅片在特定浓度的碱溶液中展现出独特的各向异性腐蚀特性,即不同晶向上的腐蚀速率存在差异。利用这一原理,通过精心设计的制绒工艺,可以在硅片表面形成微细的“金字塔”状结构,这一过程被称为单晶碱制绒。这种结构不仅增大了硅片的表面积,还显著提升了其对光线的捕获能力,降低了反射率,从而提高了光电转换效率。制绒过程的核心化学反应,使得硅片表面发生微妙而复杂的物理化学变化,最终成就了高效的光伏材料。

异常现象概述

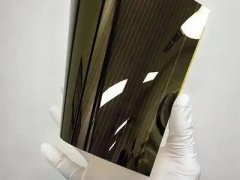

在生产实践中,我们发现两种不同规格(157.4 mm × 157.4 mm 和156.75 mm × 156.75 mm)的单晶硅片在制绒后均出现了白斑及脏污现象,且异常比例分别达到了0.39%和0.36%。通过细致观察,这些异常主要集中在硅片的进刀面,表现为小片亮白、灰白状斑点或大片的灰白区域。这些异常不仅影响了硅片的外观质量,更可能对电池的光电性能造成不利影响。

异常原因排查与分析

绒面测试与厚度测试

为了探究异常现象的根源,我们首先进行了绒面测试和厚度测试。绒面测试结果显示,异常区域的硅片表面并未形成理想的“金字塔”状结构,表明该区域可能未发生有效腐蚀或腐蚀效果异常。厚度测试则进一步证实了这一点,异常区域的硅片厚度相比正常区域减薄较少,说明该区域在制绒过程中未受到充分的腐蚀。

产线对比实验

为了明确异常是否由制绒环节引起,我们设计了多组产线对比实验。实验结果显示,来自不同厂家的硅片在相同制绒条件下表现各异,仅特定厂家的硅片出现了白斑异常,而其他厂家的硅片则表现正常。这一结果强烈暗示,异常问题并非源自制绒工艺本身,而是与单晶硅片的生产制造环节密切相关。

深入分析与改善措施

显微红外测试与成分分析

为了进一步揭示异常区域的物质组成,我们采用了显微红外测试技术,并结合X射线能谱分析(EDS)对异常硅片进行了详细研究。测试结果显示,异常区域表面存在不易被酸碱清洗腐蚀的物质,如有机硅、磷酸盐、硅酸盐及碳酸钙等。这些物质的存在,很可能是硅片在生产过程中受到污染或处理不当所致。

改善策略

加强原材料质量控制:确保单晶硅片原材料纯净无杂质,减少生产过程中的污染风险。优化生产工艺流程:对硅片生产过程中的每一个环节进行严格把控,特别是切割、清洗等关键步骤,防止污染物附着在硅片表面。引入更高效的清洗技术:研发或引进先进的清洗设备和技术,提高硅片表面的清洁度,确保制绒前硅片表面无残留物。加强制绒工艺监控:在制绒过程中增加在线监测环节,及时发现并处理异常问题,确保制绒效果的一致性和稳定性。建立质量追溯体系:建立健全的质量追溯体系,对每一批次的硅片进行详细记录,便于问题发生时快速定位原因并采取措施。

综上所述,单晶硅片制绒后出现的白斑及脏污问题是一个复杂而多因的问题。通过科学的测试与分析,我们找到了问题的根源所在,并提出了针对性的改善策略。相信随着这些策略的逐步实施和完善,将有效提升单晶硅片的生产质量,推动光伏产业向更高水平发展。