电池片质量检验标准及流程,在光伏产业中,电池片作为关键组件,其质量的优劣直接影响到光伏组件的性能和寿命。为确保电池片的稳定性和可靠性,制定一套严格的检验标准及流程显得尤为重要。本文档旨在明确电池片的检验内容及方式,确保来料质量符合生产要求。

一、检验内容及方式

厂家及包装检验

电池片的厂家需为经过认证的合格供应商,内包装及外包装应完好无损,标签清晰可辨,确保在运输和储存过程中不受损坏。未拆封的电池片保质期为一年,超过保质期或包装破损的电池片应拒绝接收。

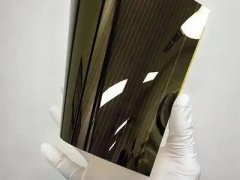

外观检验

电池片的外观应符合购买合同要求,表面应平整、无划伤、无裂纹、无污渍、无气泡等缺陷。通过目检方式,对每片电池片进行逐一检查,确保外观质量符合标准。

尺寸检验

使用游标卡尺对电池片的尺寸进行测量,包括长度、宽度、厚度等。测量结果应符合厂家提供的尺寸的±0.5mm范围内,以确保电池片在安装和使用过程中与其他组件的匹配性。

电性能检验

采用单体测试仪对电池片的电性能进行测试,包括开路电压、短路电流、最大功率点电压、最大功率点电流、转换效率等参数。测试结果应在±3%的误差范围内,以确保电池片具有稳定的电性能输出。

可焊性检验

通过电烙铁在320-350℃的温度下对电池片的主栅线进行焊接,观察焊接后主栅线是否留有均匀的焊锡层。同时,需保证实验用的涂锡带和助焊剂具有可焊性,以确保电池片在后续生产过程中具有良好的焊接质量。

栅线印刷检验

使用橡皮在同一位置反复来回擦20次,观察栅线是否脱落。若无脱落现象,则判定为合格。此项检验旨在评估栅线印刷的牢固度和稳定性。

主栅线抗拉力检验

将互链条焊接成△状,然后使用拉力计对主栅线进行拉力测试。测试结果应大于2.5N,以确保电池片在使用过程中主栅线不易断裂或脱落。

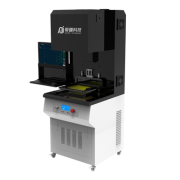

切割后电性能均匀度检验

使用镭射划片机将电池片切割成若干份,然后分别测试每片的电性能。测试结果应保持误差在±0.15W范围内,以确保电池片在切割后仍能保持良好的电性能均匀度。

二、检验工具与材料

为确保检验的准确性和可靠性,需使用以下工具和设备:

单片测试仪:用于测试电池片的电性能;游标卡尺:用于测量电池片的尺寸;电烙铁:用于进行可焊性检验;橡皮:用于进行栅线印刷检验;刀片:用于辅助检验过程;拉力计:用于进行主栅线抗拉力检验;镭射划片机:用于进行切割后电性能均匀度检验;涂锡带和助焊剂:用于进行可焊性检验。

三、检验规则

首次检验时,应对所有项目进行全检。若其中一项不符合检验要求,则对该批电池片进行千分之五的抽检。若抽检结果中仍有不符合电性能、可焊性、主栅线抗拉力或切割后电性能均匀度等关键项目要求的电池片,则判定该批来料为不合格,拒绝接收。对于不合格的电池片,应及时与供应商沟通,进行退换货处理。同时,对不合格原因进行分析,以避免类似问题再次发生。

四、结论

通过制定严格的检验标准及流程,可以确保电池片的质量符合生产要求,为光伏组件的稳定性和可靠性提供有力保障。在实际操作中,应严格按照检验标准和流程进行检验,确保每片电池片都符合质量要求。