在光伏产业蓬勃发展的今天,光伏组件的质量成为决定其发电效率与使用寿命的关键因素。随着技术的进步和市场的日益成熟,客户对光伏组件的品质要求愈发严苛,传统的人工检测手段已难以满足高效、精准的需求。在此背景下,光伏分选机应运而生,以其自动化、智能化的优势,成为提升光伏组件质量的重要工具。本文旨在深入解析光伏分选机的测量系统,探讨其常见故障及解决方案,以期为设备技术人员提供有价值的参考。

一、光伏分选机的核心构成与功能

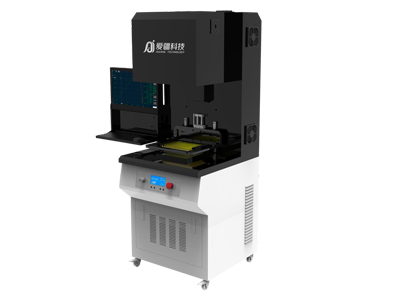

光伏分选机是集上料、检测、分选于一体的自动化设备,其核心在于精密的测量系统。该系统由厚度模组、线痕模组、隐形裂纹模组、脏污模组、边缘模组以及尺寸与翘曲模组六大模块组成,每个模块各司其职,共同完成对硅片质量的全面评估。

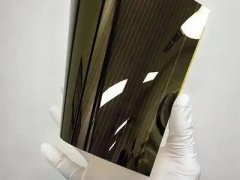

厚度模组:采用电容耦合技术,通过精确测量硅片上下表面与传感器之间的距离差,计算出硅片的厚度及其偏差(TTV)。这一过程不仅高效,而且确保了测量结果的准确性,为后续的分选提供了可靠依据。

线痕模组:利用激光与矩阵相机的组合,通过捕捉硅片表面在激光照射下的细微变化,识别并量化线痕缺陷。该模组能够区分不同类型的线痕,如V形凹槽式、阶梯式和平缓波浪式,为硅片的质量分级提供了重要参考。

隐形裂纹模组(NVCD):借助红外光源与线性相机,能够穿透硅片表面,检测出肉眼难以察觉的隐形裂纹及杂质。通过对比正常区域与裂纹区域的红外透射差异,实现裂纹的精准定位与识别。

脏污模组:采用白光LED阵列与线性相机,通过计算硅片各区块的平均灰度值,并与相邻区块进行比较,快速识别出硅片表面的污渍区域。这一模组有效提升了硅片清洁度的检测效率与准确性。

边缘模组:利用高速线性相机与红光光源,对硅片的边缘进行精细扫描,通过分析像素间的RGB值变化,识别出芯片破损、断裂、孔洞及裂纹等边缘缺陷。

尺寸与翘曲模组:通过激光发射器与镜头的配合,测量硅片的尺寸及翘曲程度。该模组能够精确计算出硅片的BOW/SORI值,为硅片的几何尺寸评估提供了科学依据。

二、测量系统的工作原理与优势

光伏分选机的测量系统融合了先进的电子技术、成像原理、图像检测技术以及激光、红外线等多种技术手段,实现了对硅片质量的全方位、高精度检测。其优势在于:

高效性:自动化检测流程大大缩短了检测时间,提高了生产效率。精准性:通过精密的传感器与算法,实现了对硅片各项指标的精确测量与评估。全面性:六大模块协同工作,覆盖了硅片质量的各个方面,确保了检测结果的全面性。智能化:能够根据预设的标准自动分选硅片,降低了人为因素的干扰,提高了分选的准确性。

三、常见故障及解决方法

尽管光伏分选机具有诸多优势,但在实际使用过程中仍可能遇到一些故障。以下是一些常见故障及其解决方法:

厚度模组故障:TTV值偏高:检查硅片是否碎裂并残留在传感器上,检查电气系统与布线是否完好。TTV值偏低:调整外侧传感器的位置,确保其准确性。TTV值显示为0:检查供电电源是否开启。线痕模组故障:无法观察到激光图像:确认电源是否关闭,检查软件设置、相机与激光器的工作状态及连接线路。硅片边缘不可见:调整传送系统速度,检查相机对焦与激光测量位置。脏污模组故障:无法观察到图像:检查光源是否正常工作。质量始终较差:调整光源亮度、相机设置及硅片位置。翘曲/几何尺寸模组故障:无法观察到图像:检查LED光源是否工作正常。质量始终较差:调整光源亮度、相机设置及硅片位置。

四、结语

光伏分选机作为光伏产业的重要设备,其测量系统的精准性与稳定性直接关系到光伏组件的质量与性能。通过深入了解分选机的组成、工作原理及常见故障,设备技术人员能够更好地进行设备维护与保养,确保设备的稳定运行与高效产出。未来,随着技术的不断进步与市场的持续拓展,光伏分选机将在光伏产业中发挥更加重要的作用,推动整个行业向更高质量、更高效率的方向发展。