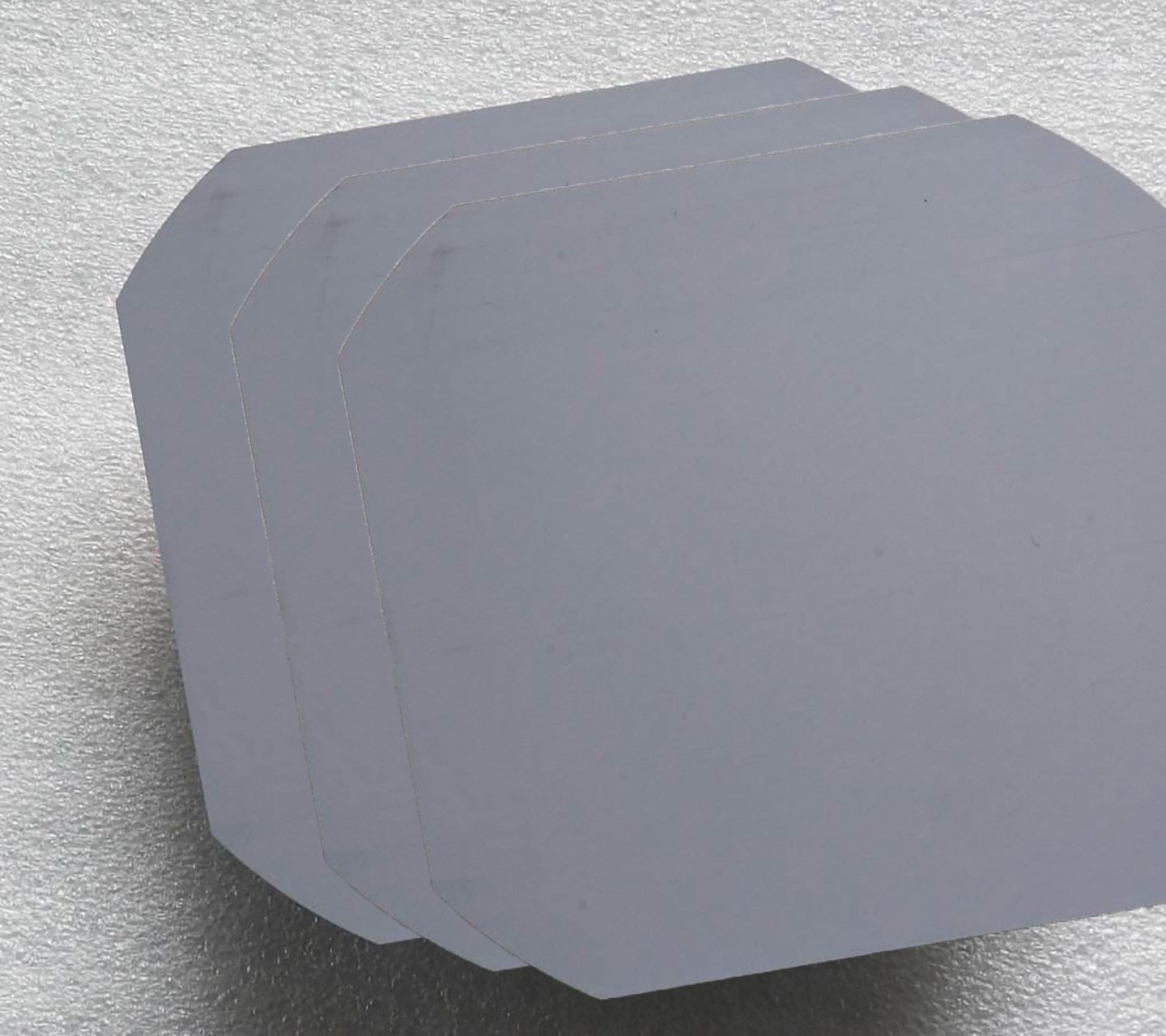

在半导体工业的精密制造领域,硅片制绒作为提升芯片性能与效率的关键步骤,其重要性不言而喻。这一过程通过湿法腐蚀技术,在硅片表面精心雕琢出一层微细而均匀的绒面结构,旨在最大化芯片与外界环境的接触面积,进而优化电子传输效率与热管理性能。然而,制绒过程中若不慎引入表面划伤,将直接威胁到这一精心构建的结构,对最终产品的性能与可靠性构成严峻挑战。本文旨在深入探讨硅片制绒工艺中表面划伤的成因、影响及防控策略,以确保制绒质量,保障芯片的高品质输出。

一、硅片制绒工艺概览

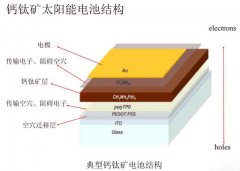

硅片制绒,作为半导体制造流程中的一环,其核心在于利用化学腐蚀与物理刻蚀相结合的方法,在硅片表面形成具有特定形貌的微观结构。这一过程通常包括以下几个关键步骤:

预处理:首先,对硅片进行彻底的清洗与干燥,以去除表面污垢与水分,为后续工艺提供干净、无缺陷的基底。

光刻胶涂布:在硅片表面均匀涂布一层光刻胶,作为后续刻蚀过程的掩蔽层。光刻胶的选择与涂布质量直接影响后续图形的精度与边缘的平滑度。

曝光与显影:利用光刻技术,将设计好的图案转移到光刻胶上,通过曝光与显影步骤,形成与所需绒面结构相对应的图形。

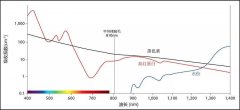

湿法刻蚀:采用特定的腐蚀液,对未被光刻胶保护的硅片区域进行刻蚀,形成所需的绒面结构。此步骤中,刻蚀液的选择、浓度、温度及刻蚀时间等参数均需精确控制,以避免过刻或欠刻现象。

去胶与清洗:刻蚀完成后,去除剩余的光刻胶,并对硅片进行彻底清洗,以去除残留物,确保绒面清洁无污。

二、表面划伤的成因与影响

尽管硅片制绒工艺经过精心设计与优化,但表面划伤仍是一个难以完全避免的问题。其成因主要包括:

机械接触:在硅片搬运、装夹或处理过程中,由于操作不当或设备精度不足,导致硅片与硬物发生摩擦或碰撞。化学腐蚀不均:刻蚀过程中,若腐蚀液分布不均或浓度控制不当,可能导致局部过度腐蚀,形成划伤。清洗不彻底:去胶与清洗步骤中,若残留物未能完全去除,后续处理中可能因摩擦而加剧划伤。

表面划伤对硅片制绒质量的影响深远:

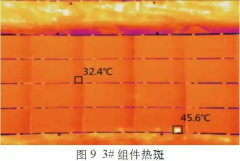

降低接触面积:划伤破坏了绒面的完整性,减少了芯片与外界的有效接触面积,影响电子传输效率。增加表面粗糙度:划伤处往往形成不规则的凹凸结构,增加了表面的粗糙度,不利于后续工艺的进行。引入缺陷:划伤可能成为裂纹、断裂等缺陷的起点,降低硅片的机械强度与可靠性。影响电性能:划伤处可能形成电学上的“热点”,导致局部电流集中,影响芯片的整体电性能。

三、防控策略与质量保证措施

为有效防控硅片制绒过程中的表面划伤,确保制绒质量,可采取以下策略与措施:

优化工艺参数:精确控制刻蚀液浓度、温度、流速等参数,确保腐蚀过程均匀稳定,避免局部过刻。

提升设备精度:采用高精度、低摩擦的搬运与装夹设备,减少硅片在处理过程中的机械接触与碰撞。

加强过程监控:在制绒过程中设置多个监控点,利用光学显微镜、扫描电子显微镜等先进设备,对硅片表面进行实时监测,及时发现并处理划伤问题。

严格清洗流程:制定详尽的清洗方案,采用高效、温和的清洗剂与清洗工艺,确保硅片表面无残留物。

员工培训与意识提升:加强操作人员的技能培训与安全意识教育,提高其对表面划伤防控重要性的认识,减少人为因素导致的划伤问题。

建立质量追溯体系:对每批硅片进行编号与记录,建立完整的质量追溯体系,以便在发现问题时迅速定位原因并采取纠正措施。

综上所述,硅片制绒工艺中的表面划伤问题不容忽视。通过优化工艺参数、提升设备精度、加强过程监控、严格清洗流程、员工培训与意识提升以及建立质量追溯体系等多方面的努力,我们可以有效防控表面划伤的发生,确保硅片制绒质量,为半导体行业的持续发展贡献力量。