在可再生能源的广阔天地中,光伏组件以其独特的魅力,成为我们探索绿色能源的重要载体。那么,这些看似简单的光伏组件是如何组装而成的呢?今天,就让我们一起走进光伏组件的生产车间,探寻其组装的奥秘。

一、光伏组件的基本结构

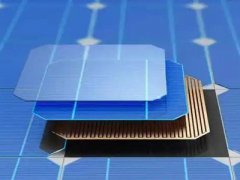

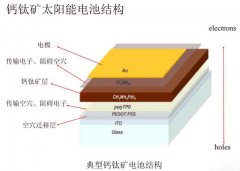

光伏组件主要由边框、压花玻璃、EVA(乙烯-醋酸乙烯酯共聚物)、电池片、接线盒和背板等部分组成。每个部分都发挥着不可或缺的作用,共同构成了光伏组件的完整体系。

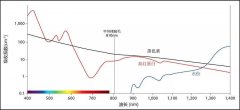

边框:边框是光伏组件的保护层,不仅为组件提供了支撑结构,还能有效防止外界环境的侵蚀。压花玻璃:作为光伏组件的“门面”,压花玻璃不仅美观大方,还能有效透射太阳光,让光线充分照射到电池片上。EVA:作为粘合剂,EVA将电池片、玻璃和背板紧密地粘合在一起,形成一个坚固的整体。电池片:电池片是光伏组件的核心部件,它将太阳能转化为电能,为我们的生活提供源源不断的绿色能源。接线盒:接线盒连接着光伏组件与外部电路,起到电流导出和保护的作用。背板:背板位于光伏组件的背面,起到保护和绝缘的作用,确保组件的安全稳定运行。

二、半片组件结构的特点

为了提高光伏组件的效率,近年来出现了半片组件技术。半片技术通过将电池片切半,减少电流,降低焊带上的电学损失,从而提高组件的效率。半片组件的结构与普通组件类似,但电池片的数量减半,焊带也相应减少,使得组件的电流密度降低,提高了组件的发电效率。

三、光伏组件的生产工艺流程

光伏组件的生产工艺流程包括串焊、叠层、层压、装框、安装接线盒、固化和测试等环节。每个环节都有其特定的工艺控制点,确保组件的性能和安全。

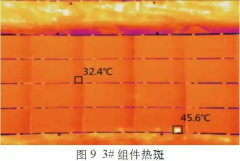

串焊:在串焊环节,工人使用焊带将电池片焊接成串。这个过程中需要严格控制焊接温度和时间,避免虚焊和过焊等问题的出现。叠层:叠层环节是将组件各层按照特定顺序(玻璃、EVA、电池、EVA、背板)铺设在一起。这个过程中需要确保各层材料的相对位置正确,避免出现错位或偏移等问题。层压:层压环节通过加热和抽真空的方式,使EVA熔化并粘结各层材料。这个过程中需要严格控制温度和时间,确保EVA充分熔化并均匀分布。装框:装框环节是安装边框以保护光伏组件。边框需要牢固地安装在组件的四周,以确保组件的结构稳定性。安装接线盒:安装接线盒环节是将接线盒连接到光伏组件上,以便导出电流。这个过程中需要确保接线盒与组件的连接牢固可靠,避免电流泄露或短路等问题。固化:固化环节是确保密封胶固化并增强密封效果的过程。这个过程中需要控制温度、湿度和时间等参数,以确保密封胶的固化效果达到最佳。测试:测试环节是对光伏组件进行性能和安全检测的关键环节。包括绝缘耐压测试、接地连续性测试和IV测试等,确保组件的性能和安全符合标准要求。

四、半片组件生产工艺特点

半片组件的生产工艺在普通组件的基础上增加了激光切片环节。在串焊和叠层过程中需要相应调整以适应半片组件的特点。电池端仅需调整电池版图即可实现半片技术的应用。

总的来说,光伏组件的组装是一个复杂而精细的过程,每个环节都需要严格控制以确保组件的性能和安全。随着技术的不断进步和创新,相信光伏组件的生产工艺将会更加完善和高效。